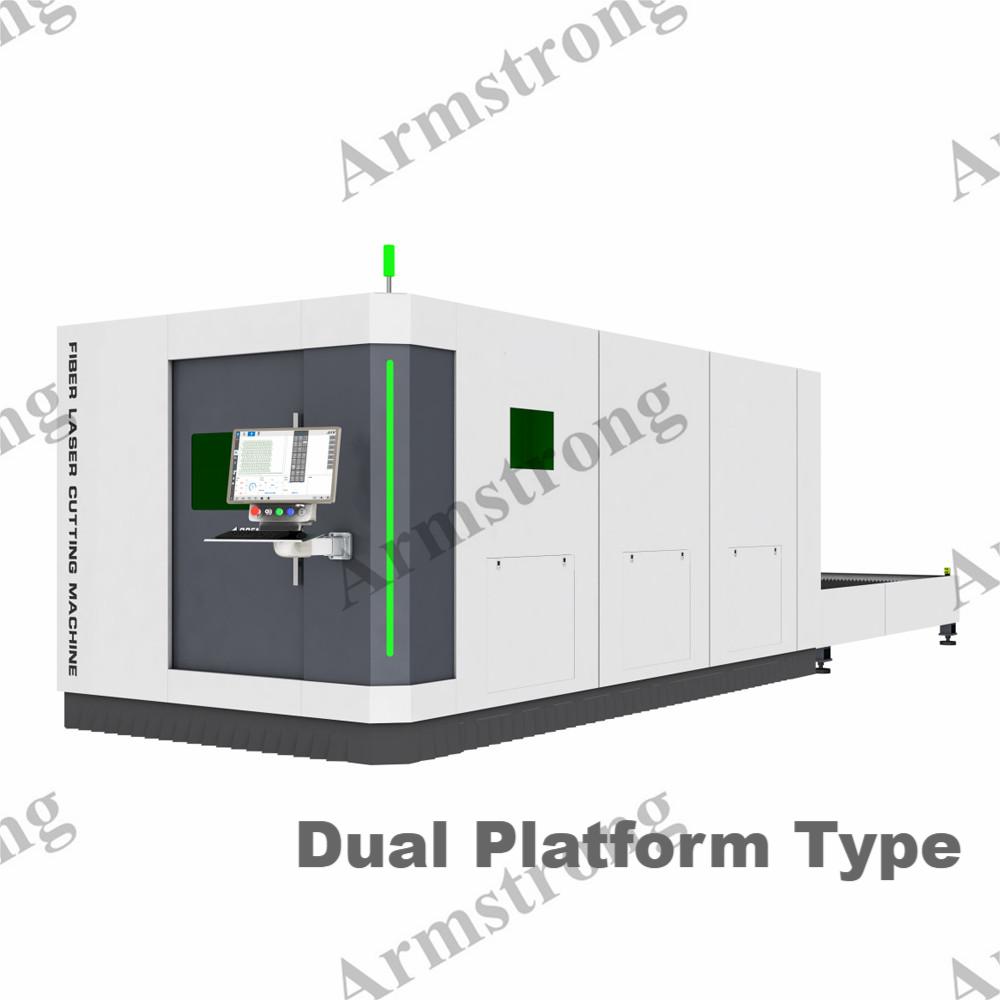

レーザー切断機

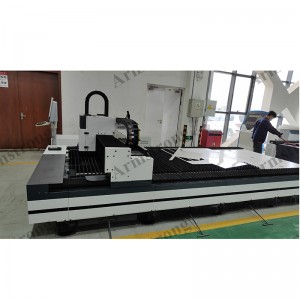

使用法

従来の鋼板バックプレート製造工程は、一般的に、打ち抜き、穴あけ、平坦化、精密切断、引きピンなどの工程に分かれています。これらの工程はすべてパンチングマシンで行われ、各工程にはプレス金型が必要となるため、鋼板バックプレート製造に必要な設備と金型コストは高額になります。通常、各工程には異なるトン数のパンチングマシンが必要となります。

パンチングマシンの数量とスタンピング金型への投資を削減するため、ブランキングとパンチング穴あけ工程をレーザー切断機に置き換えることをご提案します。レーザー切断機は鋼板から元のバックプレート形状を切断できるため、バックプレートの平坦度に影響を与えません。これにより、お客様はブランキング、パンチング穴あけ、平坦化工程用のスタンピング金型を製作する必要がなくなります。特に乗用車および商用車のバックプレート製造に適しています。

レーザーカット効果

当社の利点:

安定した溶接ツールベッド:

工作機械のベッドは、専門的な溶接、二次振動老化処理、精密仕上げを経て作られており、工作機械の安定性が大幅に向上しています。

2.航空用アルミニウム材料から作られ、形状に押し出され、焼鈍後に粗加工されて内部応力が除去され、二次振動時効処理後に精密加工され、クロスビームの全体的な強度、剛性、安定性が確保されます。

3. 切断ガスは窒素、酸素、空気の3種類に分けられ、電磁弁によってこれら3種類のガスを選択して切断します。

4. ファイバーレーザー切断機の水システムは主に2つの部分から構成されています。冷却水はチラーユニットから流出し、2つの経路でレーザーに流入します。1つの経路はレーザー加工機の切断ヘッドに入り、QBHを冷却します。もう1つの経路はファイバーレーザー内部に入り、冷却します。循環後、チラーに戻ります。

5.高速性と精度

6.シンプルで直感的なシステムインターフェース

7.迅速なトラブルシューティングのための包括的な診断機能

8.システムを通じて、様々な切断補助ガス間の切り替えが便利かつ迅速です。

9.エキスパート切断プロセスパラメータライブラリ(インターフェースでレーザー切断プロセスパラメータをリアルタイムに変更できるプロフェッショナルエキスパートパラメータライブラリ)

10.切断状態のリアルタイム表示と現在位置表示機能を搭載。